Construção e Princípio de Operação PDF

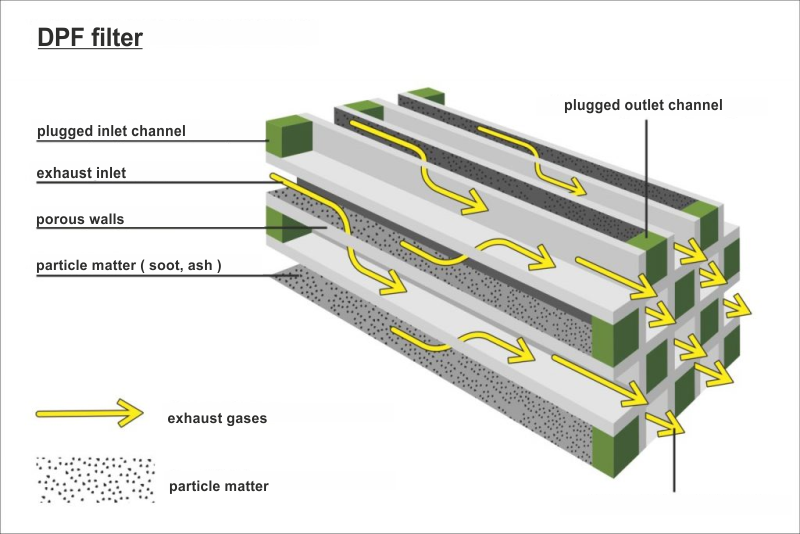

O Filtro de Partículas Diesel (DPF) remove as partículas da exaustão do motor Diesel por meio de filtragem física. Muitos tipos de filtros estão disponíveis, mas o mais comum é um monólito cerâmico (cordierita ou carbeto de silício) com estrutura em favo de mel.

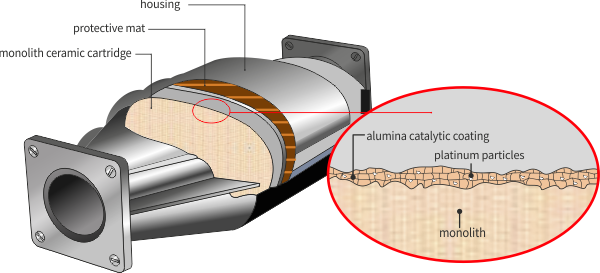

O filtro de partículas é semelhante aos conversores de catalisadores (seção transversal – favo de mel). No entanto, os canais no cartucho têm um diâmetro maior e paredes porosas. Além disso, eles são revestidos com um revestimento catalítico que forma a base para as partículas de metal catalítico.

Os canais conectados no lado da saída são chamados de dutos de entrada – os gases de escape caem no filtro. Em contraste, os canais com extremidades obstruídas no lado da entrada são canais de saída, por onde os gases de escape escapam.

Os gases de exaustão que passam por tal obstáculo devem se espremer pelas paredes porosas deixando partículas maiores presas dentro dos canais obstruídos.

Monólitos

Eles são feitos de cordierita, carbeto de silício ou titanato de alumínio.

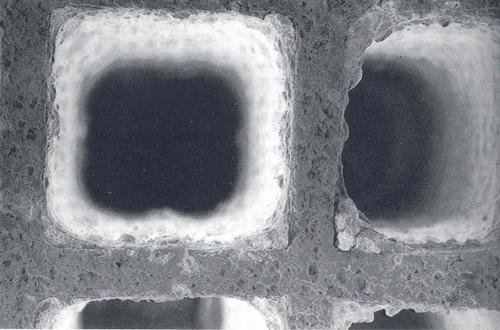

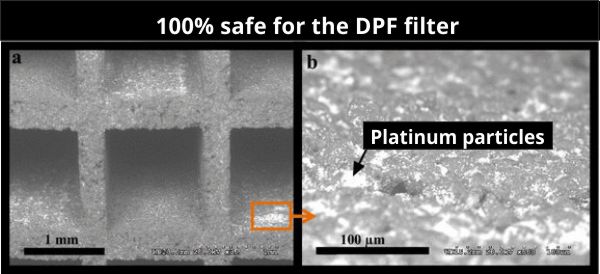

As paredes do cartucho filtrante (monólito) possuem uma estrutura de poros de pequeno tamanho, que são cuidadosamente controlados no processo de produção. A porosidade total do material é geralmente entre 45 e 50% ou mais, enquanto os tamanhos médios dos poros são tipicamente entre 10 e 20 μm. O mecanismo de filtração em filtros de parede monolíticos é uma combinação de penetração na parede e torta de fuligem. A penetração da parede é o mecanismo de filtragem dominante em primeiro lugar porque as partículas sólidas são depositadas na rede de poros dentro do material da parede. À medida que a carga de fuligem aumenta, a camada de partículas se forma ao longo da superfície da parede nos canais de entrada e, em seguida, a filtração da torta de fuligem se torna o mecanismo dominante. Normalmente, os filtros monolíticos têm uma eficiência de filtração entre cerca de 70 e 95% de todas as partículas sólidas.

Revestimento catalítico

A principal função do revestimento catalítico é fornecer um substrato para metais catalíticos (nobres). Além disso, o revestimento catalítico pode separar fisicamente e evitar reações indesejáveis entre os componentes do sistema catalítico complexo.

Os materiais de revestimento catalítico incluem óxidos de metais não nobres inorgânicos, tais como alumina, óxido de silício, óxido de cério, dióxido de titânio, óxido de zircônio e zeólitos.

Alguns deles são usados como transportadores de catalisadores, outros são adicionados ao revestimento catalítico como promotores ou estabilizadores e outros têm atividade catalítica.

Bons materiais de revestimento catalítico são caracterizados por alta estabilidade térmica.

O revestimento catalítico é aplicado a um monólito com uma suspensão à base de água.

Metais catalíticos

O(s) catalisador(es) de metal nobre(s) pode(m) estar presente(s) na pasta catalítica ou são usados em uma segunda etapa chamada impregnação. Durante a impregnação, o monólito revestido cataliticamente é imerso em uma solução aquosa contendo precursores catalíticos. O catalisador é seco e calcinado até sua forma final. Durante a calcinação, os precursores do catalisador se decompõem para formar um catalisador final, geralmente um metal ou um óxido metálico. Os catalisadores mais comuns são os metais do grupo da platina (PGM), como platina (Pt), paládio (Pd) e ródio (Rh).

Tapete cerâmico (protetor)

Ele é enrolado em torno de um monólito. Fornece isolamento térmico e proteção contra choques mecânicos e vibrações no veículo.